Industrie 4.0: Die Revolution der digitalen Vernetzung

DefinitionBeispieleHerausforderungen

Auswirkungen auf ArbeitnehmerVeränderungen UnternehmenVergleich: Automatisierungspyramide 4.0

Industrie 4.0: Definition

Industrie 4.0 bezeichnet die vierte industrielle Revolution, die durch die umfassende Automatisierung, Digitalisierung und Vernetzung industrieller Prozesse geprägt ist. Sie basiert auf der Integration moderner Technologien wie Künstliche Intelligenz (KI), Internet der Dinge (IoT), Big Data und Cloud Computing in die Produktion. Diese Technologien ermöglichen es Maschinen, Anlagen und Produkten, miteinander zu kommunizieren und autonom zu agieren. Ziel von Industrie 4.0 ist es, die Effizienz, Flexibilität und Qualität in der Produktion zu steigern, indem Produktionsprozesse intelligenter und vernetzter gestaltet werden. Dies führt zu einer stärkeren Individualisierung von Produkten, kürzeren Produktionszyklen und einer verbesserten Ressourceneffizienz.

Beispiele

| Unternehmen | Technologie | Anwendung | Vorteile |

|---|---|---|---|

| Siemens | Internet der Dinge (IoT) | Smart Factory | Erhöhung der Produktionseffizienz, Reduzierung von Ausfallzeiten |

| BMW | Robotics, KI | Automatisierte Fahrzeugmontage | Höhere Präzision, schnellere Produktionszeiten |

| Bosch | Big Data, Cloud Computing | Vorausschauende Wartung | Vermeidung von Maschinenausfällen, Kostensenkung |

| GE | Digital Twin | Virtuelle Simulationen von Produktionsprozessen | Optimierung der Produktionsabläufe, Fehlerreduktion |

| Henkel | IoT, KI | Intelligente Verpackung | Erhöhung der Verpackungsqualität, Effizienzsteigerung |

| Volkswagen | Augmented Reality (AR) | Montageunterstützung | Verbesserte Genauigkeit, schnellere Schulung der Mitarbeiter |

| ThyssenKrupp | Cloud-basierte Lösungen | Vernetzte Aufzüge | Optimierte Wartung, Reduzierung der Ausfallzeiten |

| Festo | Cyber-physische Systeme | Flexible Produktionsanlagen | Erhöhte Anpassungsfähigkeit, Effizienzsteigerung |

Herausforderungen der Industrie 4.0

Die Herausforderungen des neuen industriellen Zeitalters sind sowohl global als auch lokal präsent. Laut dem Arbeitskreis Industrie 4.0 steht Deutschland im direkten Wettbewerb mit anderen Wirtschaftsnationen, die ähnliche Strategien verfolgen und in einigen Bereichen der Umsetzung bessere Ausgangsbedingungen haben. Diese Herausforderungen lassen sich in acht zentrale Schwerpunkte unterteilen:

Standardisierung und Referenzarchitektur

Einheitliche Standards und eine definierte Architektur sind entscheidend für den flächendeckenden Ausbau der vernetzten Industrie. Nur so kann eine reibungslose Integration und Interoperabilität der Systeme gewährleistet werden.

Beherrschung komplexer Systeme

Die Industrie 4.0 ist durch ihre Komplexität gekennzeichnet und erfordert spezielles Wissen im Aufbau und der Anwendung dieser Systeme. Das Beherrschen dieser Komplexität ist eine wesentliche Voraussetzung für den Erfolg.

Flächendeckende Breitbandinfrastruktur

Schnelle und zuverlässige Internetverbindungen sind für digitale Systeme unerlässlich. Sowohl im Inland als auch international muss eine entsprechende Infrastruktur geschaffen werden, um den Anforderungen gerecht zu werden.

Sicherheit

Die Vernetzung über das Internet birgt Risiken wie Datenklau und Manipulation. Daher müssen Sicherheitssysteme entwickelt und implementiert werden, die diese Bedrohungen minimieren und den Schutz sensibler Daten gewährleisten.

Arbeitsorganisation und -gestaltung

Die industrielle Revolution bringt Veränderungen in der Arbeitsorganisation und -gestaltung mit sich. Arbeitnehmer müssen auf neue Arbeitsmethoden vorbereitet und entsprechend geschult werden.

Aus- und Weiterbildung

Die Anpassung der Ausbildungsinhalte und die kontinuierliche Weiterbildung bestehender Mitarbeiter sind notwendig, um mit dem technologischen Fortschritt Schritt zu halten.

Rechtliche Rahmenbedingungen

Es bedarf geeigneter rechtlicher Instrumente wie Leitfäden und Audits, um die gesetzlichen Rahmenbedingungen für die Industrie 4.0 zu schaffen. Sowohl Gesetzgeber als auch Unternehmen müssen diese Rahmenbedingungen aktiv gestalten.

Ressourceneffizienz

Die Identifizierung und Umsetzung von Einsparpotenzialen bei Energie- und Ressourcenverbrauch sind entscheidend, um sowohl Umwelt- als auch Kosteneffizienz zu verbessern.

Industrie 4.0: Auswirkungen auf Arbeitnehmer

Industrie 4.0 markiert eine tiefgreifende Transformation der Arbeitswelt, die sowohl Herausforderungen als auch Chancen für Arbeitnehmer mit sich bringt. Die fortschreitende Digitalisierung und Automatisierung verändern die Art und Weise, wie Arbeit organisiert und durchgeführt wird. Hier sind einige der wichtigsten Auswirkungen auf Arbeitnehmer:

Neue Anforderungen und Qualifikationen

Mit der Einführung von Industrie 4.0 steigen die Anforderungen an die Qualifikationen der Arbeitnehmer. Es wird zunehmend Fachwissen in den Bereichen IT, Datenanalyse und Maschinensteuerung benötigt. Dies bedeutet, dass bestehende Mitarbeiter sich kontinuierlich weiterbilden müssen, um mit den technologischen Entwicklungen Schritt zu halten.

Veränderung der Arbeitsprozesse

Die Automatisierung vieler Prozesse führt zu einer Veränderung der traditionellen Arbeitsabläufe. Routineaufgaben werden zunehmend von Maschinen übernommen, wodurch Arbeitnehmer sich auf komplexere und kreativere Aufgaben konzentrieren können. Dies erfordert jedoch eine Anpassung der Arbeitsmethoden und eine höhere Flexibilität.

Erhöhte Zusammenarbeit zwischen Mensch und Maschine

In der Industrie 4.0 arbeiten Menschen und Maschinen enger zusammen als je zuvor. Roboter und KI-Systeme übernehmen Aufgaben, die hohe Präzision erfordern oder gesundheitsschädlich sein können. Arbeitnehmer müssen lernen, diese Technologien zu steuern und zu überwachen, um eine effiziente Zusammenarbeit zu gewährleisten.

Neue Berufsbilder und Arbeitsplätze

Die digitale Transformation schafft neue Berufsbilder und Arbeitsplätze, insbesondere in den Bereichen IT, Datenmanagement und technischer Service. Gleichzeitig können jedoch auch traditionelle Arbeitsplätze wegfallen, was zu Unsicherheit und Anpassungsdruck führen kann.

Flexibilisierung der Arbeitszeit und des Arbeitsortes

Durch die Vernetzung und Digitalisierung der Arbeitsprozesse wird es zunehmend möglich, flexibel und ortsunabhängig zu arbeiten. Homeoffice und flexible Arbeitszeiten werden immer häufiger, was den Arbeitnehmern mehr Freiheiten bieten kann, aber auch neue Herausforderungen in Bezug auf Work-Life-Balance und Selbstorganisation mit sich bringt.

Erhöhte Bedeutung von Weiterbildung

Lebenslanges Lernen wird zu einem zentralen Aspekt der Arbeitswelt 4.0. Arbeitnehmer müssen regelmäßig an Schulungen und Weiterbildungsmaßnahmen teilnehmen, um ihre Fähigkeiten aktuell zu halten und den Anforderungen der neuen Technologien gerecht zu werden.

Arbeitsplatzsicherheit und soziale Herausforderungen

Die Umstellung auf Industrie 4.0 kann auch soziale Herausforderungen mit sich bringen. Die Unsicherheit über den Erhalt des Arbeitsplatzes und die Notwendigkeit ständiger Weiterbildung können zu Stress und Unzufriedenheit führen. Es ist wichtig, dass Unternehmen und Politik Maßnahmen ergreifen, um Arbeitnehmer in diesem Übergangsprozess zu unterstützen und ihnen Sicherheit zu bieten.

Insgesamt bringt Industrie 4.0 sowohl Chancen als auch Risiken für Arbeitnehmer mit sich. Die erfolgreiche Bewältigung dieser Transformation erfordert eine enge Zusammenarbeit zwischen Unternehmen, Arbeitnehmern und politischen Institutionen, um die Potenziale zu nutzen und die Herausforderungen zu meistern.

Industrie 4.0: Tiefgreifende Veränderungen für Arbeitgeber und Unternehmen

Industrie 4.0, die vierte industrielle Revolution, bringt tiefgreifende Veränderungen für Arbeitgeber mit sich. Diese Veränderungen erstrecken sich auf verschiedene Bereiche des Unternehmens, von der Produktion bis hin zu den Arbeitsprozessen und der Mitarbeiterqualifikation. Hier sind einige der wichtigsten Implikationen:

1. Erhöhte Effizienz und Produktivität

Durch die Integration von digitalen Technologien und Automatisierung können Unternehmen ihre Produktionsprozesse effizienter gestalten. Dies führt zu einer höheren Produktivität und geringeren Betriebskosten. Arbeitgeber profitieren von präziseren und schnelleren Produktionszyklen.

2. Notwendigkeit neuer Qualifikationen

Mit dem Einzug neuer Technologien steigt der Bedarf an spezialisierten Fachkräften. Arbeitgeber müssen sicherstellen, dass ihre Mitarbeiter über die notwendigen Kenntnisse und Fähigkeiten verfügen, um mit modernen Systemen und Maschinen zu arbeiten. Dies erfordert Investitionen in Aus- und Weiterbildung.

3. Veränderung der Arbeitsorganisation

Industrie 4.0 verändert die Art und Weise, wie Arbeit organisiert und durchgeführt wird. Es entstehen neue Arbeitsmodelle und flexible Arbeitszeiten. Arbeitgeber müssen ihre Organisationsstrukturen anpassen, um die neuen Technologien optimal zu nutzen und die Zusammenarbeit zwischen Mensch und Maschine zu fördern.

4. Verbesserung der Entscheidungsfindung

Durch den Einsatz von Big Data und Künstlicher Intelligenz (KI) erhalten Unternehmen Zugang zu umfangreichen Datenanalysen. Dies ermöglicht fundierte und datengestützte Entscheidungen, die die Geschäftsstrategie und die operativen Prozesse verbessern können.

5. Investitionen in IT-Sicherheit

Die zunehmende Vernetzung und Digitalisierung erhöhen das Risiko von Cyberangriffen und Datenlecks. Arbeitgeber müssen in robuste IT-Sicherheitsmaßnahmen investieren, um ihre Systeme und sensiblen Daten zu schützen. Die Implementierung von Sicherheitsprotokollen und regelmäßigen Updates ist unerlässlich.

6. Anpassung an gesetzliche Anforderungen

Industrie 4.0 bringt neue rechtliche Herausforderungen mit sich. Arbeitgeber müssen sicherstellen, dass sie die gesetzlichen Anforderungen im Bereich Datenschutz, Arbeitsrecht und Sicherheit erfüllen. Dies erfordert kontinuierliche Überwachung und Anpassung der Unternehmensrichtlinien.

7. Nachhaltigkeit und Ressourceneffizienz

Mit dem Fokus auf nachhaltige Produktion und Ressourceneffizienz können Unternehmen sowohl ökologische als auch ökonomische Vorteile erzielen. Arbeitgeber müssen Strategien entwickeln, um den Energieverbrauch zu senken und umweltfreundliche Produktionsmethoden zu implementieren.

Insgesamt bedeutet Industrie 4.0 für Arbeitgeber eine umfassende Transformation ihrer Geschäftsmodelle und Arbeitsprozesse. Es erfordert eine proaktive Herangehensweise, um die Chancen dieser Revolution zu nutzen und die damit verbundenen Herausforderungen zu meistern. Arbeitgeber, die frühzeitig auf diese Veränderungen reagieren und sich anpassen, können langfristig von den Vorteilen der Industrie 4.0 profitieren.

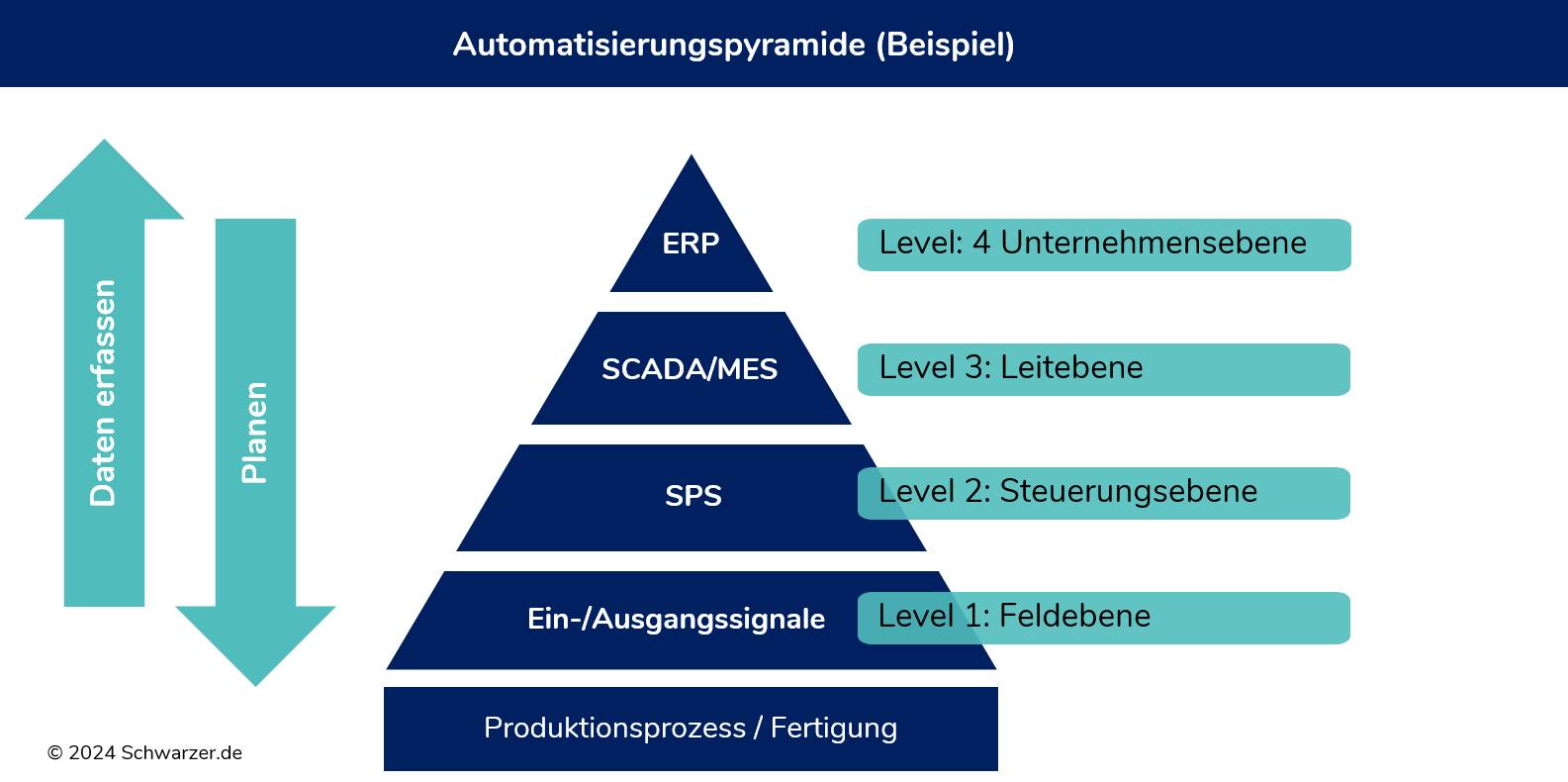

Neues Modell der Automatisierungspyramide 4.0: Anpassung an die digitalisierte Industrie

Die „Automatisierungspyramide 4.0“ bezieht sich auf ein Modell, das die verschiedenen Ebenen der Automatisierung innerhalb der Industrie 4.0 darstellt. Dieses Modell hat sich aus der klassischen Automatisierungspyramide entwickelt, um den neuen Technologien und Anforderungen der digitalisierten Industrie gerecht zu werden.

1. Feldebene: Diese unterste Ebene umfasst Sensoren und Aktuatoren, die direkt mit den Maschinen und Anlagen interagieren. In der Industrie 4.0 sind diese Geräte oft intelligent und netzwerkfähig, was eine direkte Kommunikation und Fernsteuerung ermöglicht.

2. Steuerungsebene: Hier befinden sich die Steuerungssysteme wie SPS (Speicherprogrammierbare Steuerungen), die die Operationen der Maschinen basierend auf den Daten der Sensoren steuern. In der Industrie 4.0 sind diese Systeme zunehmend vernetzt und ermöglichen eine adaptive Steuerung in Echtzeit.

3. Leitebene: Diese Ebene beinhaltet Systeme zur Prozessführung, wie SCADA (Supervisory Control and Data Acquisition) oder MES (Manufacturing Execution Systems). Sie sammeln und analysieren Daten aus der Steuerungsebene, um die Produktionseffizienz zu überwachen und zu optimieren.

4. Unternehmensebene: Auf dieser obersten Ebene sind die ERP-Systeme (Enterprise Resource Planning) angesiedelt, die eine ganzheitliche Steuerung der Geschäftsprozesse ermöglichen. Sie integrieren verschiedene Funktionen wie Beschaffung, Produktion, Vertrieb und Finanzen.

5. Internet der Dinge und Dienste: In der Industrie 4.0 ist oft eine zusätzliche Ebene vorhanden, die das Internet der Dinge (IoT) und Services einschließt. Diese Ebene ermöglicht eine erweiterte Vernetzung und Datenintegration über Unternehmensgrenzen hinweg und fördert so neue Geschäftsmodelle und -prozesse.

Diese Ebenen sind in der Industrie 4.0 nicht mehr streng hierarchisch, sondern zunehmend vernetzt und interaktiv, was eine flexiblere und effizientere Produktionsumgebung ermöglicht.

Vergleich

| Klassische Automatisierungspyramide | Automatisierungspyramide 4.0 | |

|---|---|---|

| Unternehmensebene | ERP-Systeme zur Steuerung der Geschäftsprozesse | ERP-Systeme integrieren Industrie 4.0-Technologien für dynamische Geschäftsprozesse |

| Leitebene | SCADA, MES zur Prozesskontrolle und -optimierung | Erweiterte SCADA/MES mit vernetzten Datenanalysen zur Echtzeitoptimierung |

| Steuerungsebene | SPS für Maschinensteuerung auf Basis festgelegter Abläufe | Netzwerkfähige SPS, die adaptive und flexible Steuerung ermöglichen |

| Feldebene | Sensoren und Aktuatoren ohne Netzwerkfunktion | Intelligente, vernetzte Sensoren und Aktuatoren |

| Internet der Dinge und Dienste | Nicht vorhanden | Integration von IoT für erweiterte Datenintegration und neue Geschäftsmodelle |

Fazit: Industrie 4.0 - Die Revolution der digitalen Vernetzung

Industrie 4.0 markiert einen grundlegenden Wandel in der Produktionslandschaft, der durch die umfassende Integration digitaler Technologien charakterisiert ist. Diese Entwicklung ermöglicht eine nie dagewesene Vernetzung von Maschinen und Systemen, wodurch Produktionsprozesse effizienter, flexibler und individueller gestaltet werden können. Die daraus resultierende intelligente Fabrik kann in Echtzeit auf Änderungen reagieren, die Ressourcennutzung optimieren und die Produktqualität verbessern. Jedoch erfordert diese technologische Revolution auch neue Qualifikationen und eine verstärkte Auseinandersetzung mit Datenschutz und Cybersicherheit, um die Potenziale von Industrie 4.0 voll ausschöpfen zu können. Insgesamt verspricht Industrie 4.0, die Art und Weise, wie wir produzieren, grundlegend zu verändern und einen neuen Standard in der globalen Fertigungsindustrie zu setzen.